纤维增强热塑性塑料(即热塑性复合材料)由于其耐用性和轻质组成,正在工业中作为金属的替代品出现。然而,在热塑性复合材料中实现高强度和高韧性是具有挑战性的,阻碍了其快速制造的能力。

在美国国家科学基金会(NSF)教师早期职业发展(Career)奖的资助下,德克萨斯农工大学工程技术和工业分布系助理教授Amir Asadi博士开发了一种使用混合纳米材料的方法,能够在几分钟内制备出具有良好力学性能的高性能热塑性复合材料。

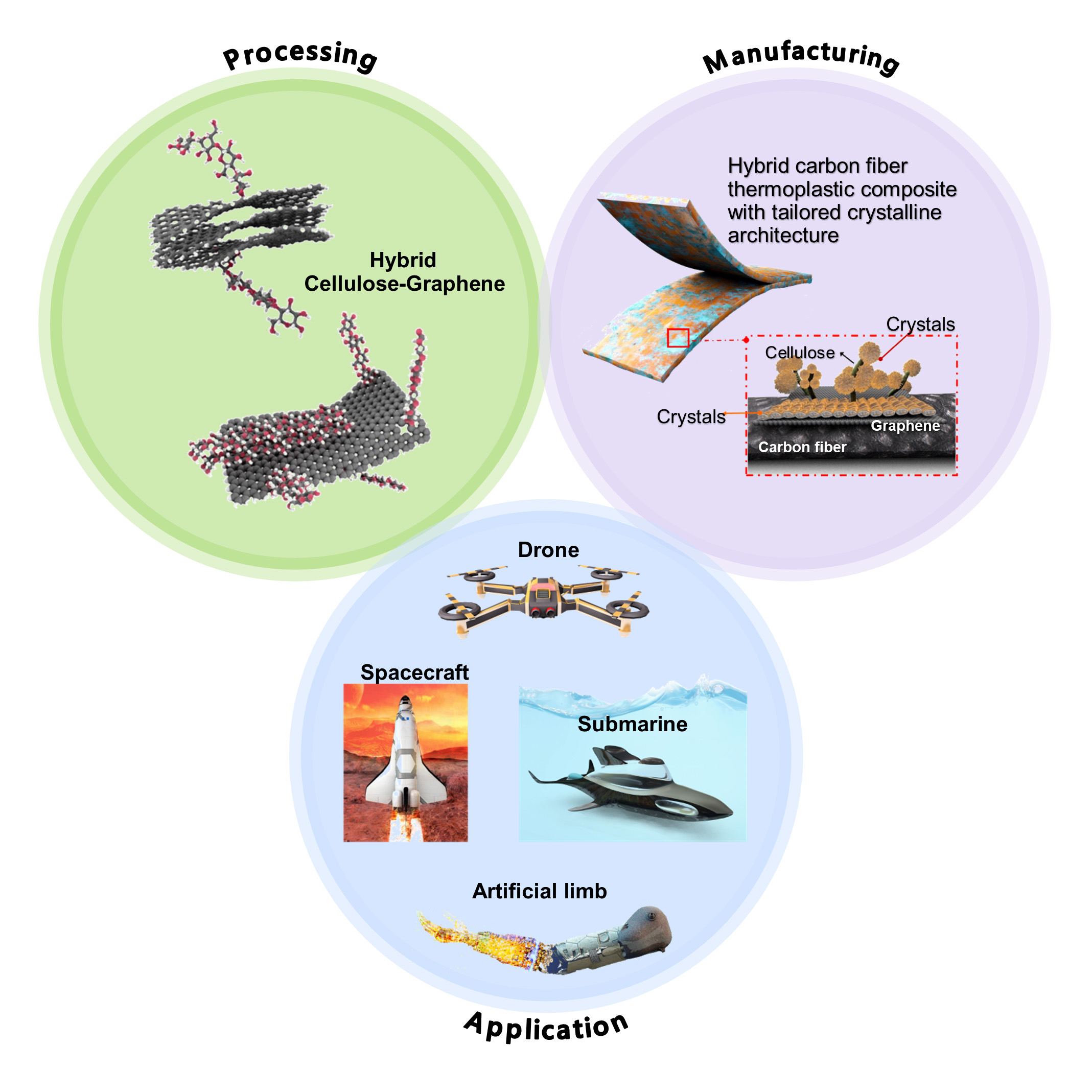

纤维增强热塑性塑料正以很高的速度取代金属,因为它们具有固有的特性——轻、强、可回收和可延展性。它们可用于包括制造业、汽车和航空航天工业在内的各种应用,因为它们既具有成本效益又具有可持续性。

Asadi说:“在车辆重量减少10%,燃油效率提高6%-8%,年二氧化碳排放量减少325公斤的前提下,这个项目提供了一个可扩展的解决方案,可以与汽车行业的金属零件制造业竞争。”此外,该项目还解决了航空航天制造中降低重量和成本的需求,从经济上证明了制造用于成像、雷达、监视和交付的小型飞行器是合理的。它还加速了商用飞机快速制造复合材料的认证。”

高性能热塑性复合材料通常是半结晶,包含结晶和非晶态区域。在聚合物中,晶体是聚合物链按特定顺序排列的区域,而无定形区域是具有随机结构的区域。

然而,热塑性结构呈现出一个悖论:如果通过增加晶体数量来提高强度,它将是脆性的,但如果通过拥有更多的非晶态区域来解决脆性,强度将显著降低。快速的制造过程会导致这种悖论,因为快速加热和冷却过程没有足够的时间让晶体形成,因此很难生产出强热塑性塑料。

Asadi说:“实现具有相互作用的特性的结构是具有挑战性的。”“然而,这些结构存在于自然界中。例如,大象的鼻子足够强壮,可以举起数百磅的东西,在战斗中很僵硬,但也足够柔软、灵活和精致,可以处理小蔬菜。同时,它具有多种功能,如交流、饮酒和淋浴。这些令人难以置信的功能的关键是树干复杂的微观结构,我们可以将其视为如何在一个结构中实现矛盾特性的一个例子。”

为了应对这一挑战,研究人员提出在制造过程中使用杂化纳米材料对晶体-非晶微结构进行工程设计。这些纳米材料可以通过控制晶体的成核、生长、取向和尺寸分布来将晶体调整成所需的结构。在生产过程中发展微结构产生了一种既坚固又耐断裂的热塑性复合材料。

他们的新方法可能会以更快的速度和更低的成本生产纤维增强热塑性塑料。此外,它可以提供一个可扩展的解决方案,能够在制造业中与金属竞争。

Asadi说:“该项目通过为汽车、航空航天和海洋行业配备快速制造技术,加速了制造平台的建设,从而有利于美国经济和国家安全。”

在未来,研究人员将寻求提供物理证据,证明他们的制造过程反映了他们的分子模拟。为了完成这一任务,他们正在与空军研究实验室合作,以确定他们的研究成果是否与制造工艺兼容。

NSF职业计划支持在学术界表现出潜力并努力推进其部门或组织目标的早期职业教师。